摘要:在车削零件中,螺纹加工工艺的实施规则至关重要。该规则包括选择合适的螺纹刀具、确定切削参数如转速和进给速率、保证工件夹持稳固等。加工过程中需确保刀具与工件之间的相对运动精确,避免误差。还需注意冷却液的使用,以延长刀具寿命并确保加工质量。严格遵守这些规则能显著提高螺纹加工的精度和效率。

本文目录导读:

在车削零件加工过程中,螺纹加工是非常重要的一环,螺纹的质量直接影响到零件的使用性能与寿命,掌握螺纹加工工艺的具体实施规则,对于提高产品质量、降低生产成本具有重要意义,本文将详细介绍车削零件中螺纹加工工艺的具体实施规则。

螺纹加工前的准备

1、选材与热处理:根据零件的使用要求,选择合适的材料并进行适当的热处理,以提高材料的切削性能和硬度。

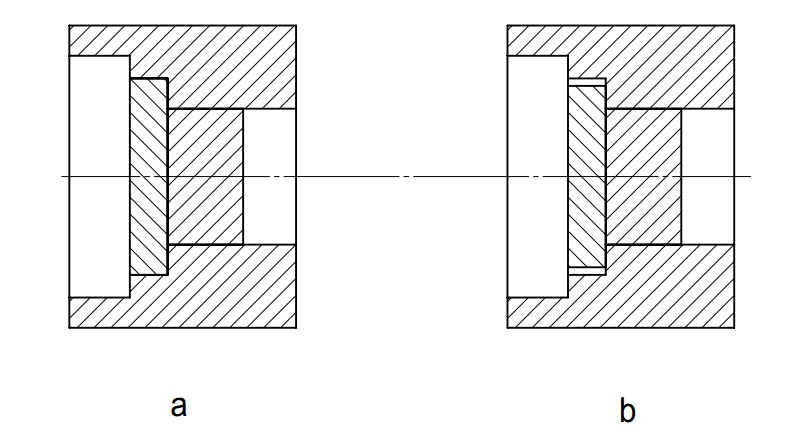

2、零件定位与装夹:确保零件在车床上的定位准确,装夹牢固,以防止加工过程中产生振动或移位。

3、刀具选择与准备:根据螺纹的尺寸、形状和材质选择合适的刀具,并进行刃磨和调试,确保刀具的切削性能。

螺纹加工工艺参数的设置

1、切削速度:根据材料的硬度、刀具的材质和直径、螺纹的导程等因素,合理选择切削速度,以保证加工质量和效率。

2、进给量:根据刀具的转速、螺纹的导程和牙型角,确定合理的进给量,避免过大或过小导致加工不良。

3、深度与宽度:根据零件的设计要求,合理设置螺纹的深度和宽度,确保螺纹的尺寸精度。

螺纹加工过程的具体实施规则

1、粗车阶段:在粗车阶段,应采用较大的切削速度和进给量,以快速去除余量,要注意冷却和润滑,以降低刀具的磨损。

2、精车阶段:在精车阶段,应降低切削速度和进给量,以提高螺纹的精度和表面质量,要注意调整刀具的角度和位置,确保螺纹的形状和尺寸符合要求。

3、多次返修:对于不合格的螺纹,需要进行返修,在返修过程中,应注意分析原因,调整加工参数和刀具状态,避免再次出现问题。

4、安全操作:在螺纹加工过程中,要注意安全操作规范,避免事故发生,如佩戴防护眼镜、使用专用工具夹持零件、避免用手触摸旋转的刀具和零件等。

螺纹加工后的检查与调整

1、螺纹检查:使用螺纹规或其他测量工具,检查螺纹的尺寸、形状和牙型角等参数是否符合设计要求。

2、表面质量检查:检查螺纹的表面质量,包括光洁度、刀痕等,确保表面质量符合要求。

3、零件调整:根据检查结果,对零件进行调整,包括重新装夹、调整刀具角度和位置等,以确保螺纹的加工质量。

车削零件中螺纹加工工艺的实施规则涉及多个方面,包括加工前的准备、加工参数的设置、加工过程的具体实施规则以及加工后的检查与调整,掌握这些规则对于提高螺纹的加工质量和效率具有重要意义,在实际生产过程中,应根据具体情况灵活应用这些规则,不断提高自己的技能水平,以满足零件的设计要求和提升产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...